Transformation et fabrication de l’acier

Très prisé dans le domaine du bâtiment, de l’électronique et des industries, l’acier est partout. Malgré ses qualités indéniables, celui-ci connaît depuis toujours le revers de la médaille. En effet, la transformation et la fabrication de l’acier dans des hauts-fourneaux à partir de minerais rares, ont un impact énergétique lourd.

Conscients de la situation, les aciéristes tentent de l’améliorer. Désormais, 40 % de l’acier provient de métaux de « récupération ». Des réflexions sont également menées pour réduire les émissions de CO2 et pour avoir recours à des énergies « plus propres ».

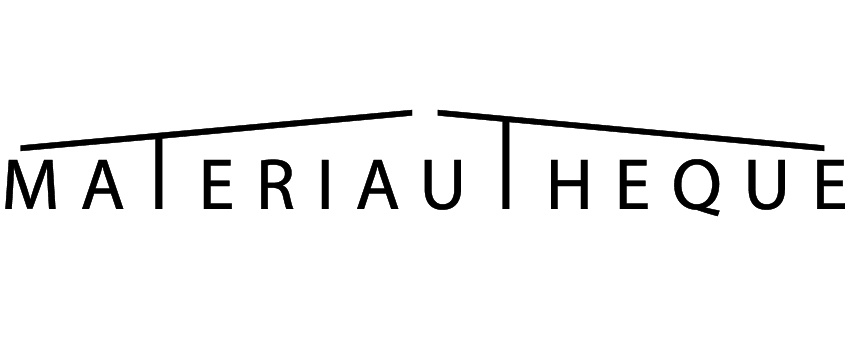

La fabrication de l’acier

L’acier est un produit surprenant. Selon la World Steel Association, il existerait plus de 3 500 qualités différentes d’acier. L’acier est fabriqué dans 2 types d’industries : la filière fonte et la filière ferrailles. Mais, c’est véritablement dans la station d’affinage qu’il se verra conférer ses propriétés multiples.

Les hauts-fourneaux

Pour faire de l’acier, il faut d’abord produire de la fonte. Et pour obtenir 1 tonne de fonte, il faut environ 1,6 tonne de minerai de fer et 450 kg de coke (charbon de terre débarrassé, par distillation, des substances fluides et gazeuses qu’il contenait). La filière fonte regroupe les activités des hauts-fourneaux et celles des convertisseurs à oxygène qui fonctionnent 24 h/24 et 7 j/7. La température y est maintenue en permanence à plus de 1 200 °C. Les hauts-fourneaux produisent de 2 000 à 10 000 tonnes de fonte par jour selon leur taille.

La première étape consiste à charger de l’oxyde de fer et du coke en couches alternées successives par le haut du haut-fourneau (appelé également le « gueulard »). Le coke est en réalité du carbone très pur qui est aussi un combustible très puissant. De l’air chaud (1 200 °C) est insufflé par le bas du haut-fourneau, la températureatteint les 2 200 °C. Un gaz se dégage alors : l’oxyde de carbone. Ce gaz a la capacité de capter et de fixer les atomes d’oxygène de l’oxyde de fer. Cette réaction permet d’isoler le fer. Les résidus (ou « gangue ») se fondent en même temps que le fer. La masse liquide obtenue, c’est de la fonte constituée de :

- 94 à 96 % de fer ;

- 3 à 5 % de carbone ;

- 1 à 2 % d’éléments non ferreux (silicium, soufre, phosphore, etc.).

La fonte circule alors dans un plancher de coulée. Les résidus les plus légers flottent et sont récupérés par les cimenteries. Tous les déchets (le « laitier ») sont réutilisés et peuvent servir à construire des routes, par exemple. Les gaz de combustion représentent également une source d’énergie réutilisable par des centrales électriques, des réseaux de chaleur ou par des cokeries.

Les convertisseurs à oxygène

En sortie de hauts-fourneaux, la fonte en fusion comporte trop d’impuretés. C’est pourquoi elle va être acheminée par l’intermédiaire des « wagons-poches » vers un convertisseur. À l’intérieur de cette cuve, plusieurs tonnes de ferrailles de récupération et de la chaux ont été préalablement entreposées. De l’oxygène pur est alors injecté avec des tuyères (lances à air chaud) depuis le bas du convertisseur. Cet appel d’air provoque une montée en température rapide à plus de 1 600 degrés. Ainsi, toutes les impuretés (carbone et résidus) sont éliminées. La cuisson dure environ 15 minutes et permet d’obtenir de l’acier liquide appelé « acier sauvage ». Le dioxygène a fait évaporer la quasi-totalité du carbone, il en reste moins de 2 %. La teneur en fer est en revanche très élevée, presque pure ! L’acier sauvage se verse dans un gros réservoir, appelé « poche », composé en matériaux réfractaires pour conserver la chaleur.

Un convertisseur peut faire jusqu’à 8 m de diamètre sur 10 m de hauteur, soit un volume pouvant atteindre 300 tonnes.

La filière ferrailles

Selon un rapport de l’ADEME de 2017, le recyclage d’une tonne de ferraille permet d’éviter 40 % de la consommation énergétique primaire d’une tonne d’acier primaire. Ainsi, avec 1 tonne d’acier recyclé, on économise 1,6 tonne de minerai de fer, 0,45 tonne de coke et 40 % d’eau. De plus, comme il n’y a pas de coke, et donc pas de carbone, l’étape du convertisseur est inutile. Toutefois, la consommation du four à arcs électriques reste élevée, avec environ 440 kWh d’électricité par tonne d’acier produite.

Les ferrailles collectées proviennent :

- du secteur de l’automobile et du bâtiment ;

- du recyclage des bateaux ;

- des chutes d’acier et de fonte récupérées dans les usines sidérurgiques ;

- des déchets ménagers (emballages, cannettes, etc.).

Avant d’être transformées en acier, les ferrailles sont d’abord triées, broyées et calibrées. Elles s’incorporent ensuite dans le four à arcs électriques à l’aide d’un aimant. Les électrodes (de 2 à 3 généralement) génèrent une chaleur rapide. Les métaux de récupération se fondent à une température d’environ 1 600 degrés. Les résidus (le « laitier ») sont récupérés et seront également réutilisés.

L’acier sauvage obtenu est versé dans une « poche » pour être gardé au chaud.

La station d’affinage

L’intérêt majeur de la station d’affinage est de décarburer, c’est-à-dire d’ajuster la teneur en carbone. La composition chimique de l’acier se modifie également. Ainsi, il se verra conférer des attributs spécifiques, comme une meilleure résistance aux efforts mécaniques, aux effets de la chaleur, à la corrosion, etc. Cette étape s’appelle la « mise à nuance ». Le dosage des métaux ajoutés se fait au millième prêt. L’acier pourra également recevoir des traitements pour améliorer sa pureté et sa qualité (dégazage, homogénéisation, etc.).

Les principaux métaux rajoutés sont :

- L’aluminium ;

- Le manganèse ;

- Le titane ;

- Le chrome ;

- Le nickel ;

- Le silicium ;

- Le phosphore ;

- Le cuivre ;

- Le bore ;

- Et du carbone en très faible quantité (entre 0,1 et 1 %).

La transformation de l’acier

L’acier, toujours maintenu à l’état liquide, va être façonné en demi-produits. L’opération du laminage lui conférera sa forme finale.

La coulée continue ou en lingots

Il existe 2 méthodes de coulée : la coulée continue ou la coulée en lingots. Les laminoirs se composent de cylindres à axes horizontaux. En passant entre ses rouleaux, l’acier perd de son épaisseur et s’allonge.

La coulée continue est le procédé le plus couramment utilisé, car il permet d’obtenir directement des « demi-produits ». C’est un gain de temps, d’énergie et de matières. L’acier en fusion est déversé dans un moule sans fond de différentes formes (carrées, rectangulaires ou rondes), selon le type de sous-produits à réaliser. Les parois de ce moule sont refroidies par jets d’eau. L’acier se solidifie. Une première ébauche est donnée pour préparer le produit à sa forme finale (angles arrondis, poutrelles, etc.). À la sortie de cette coulée, les demi-produits se solidifient à cœur, bien que leur température soit encore d’environ 850 °C.

Avec la technique de la coulée en lingots, le demi-produit se réalise en 3 étapes. L’acier se coule d’abord dans des moules en fonte : les « lingotières ». Le lingot d’acier, une fois refroidi, pèse de 3 à 40 tonnes et fait environ 2 m de longueur. Ensuite, les lingots sont démoulés après réchauffage à 1 200 °C. Enfin, les lingots vont s’écraser dans un gros laminoir pour devenir des brames pour concevoir des produits plats ou des blooms pour fabriquer des produits longs (poutrelles, rails,palplanches…).

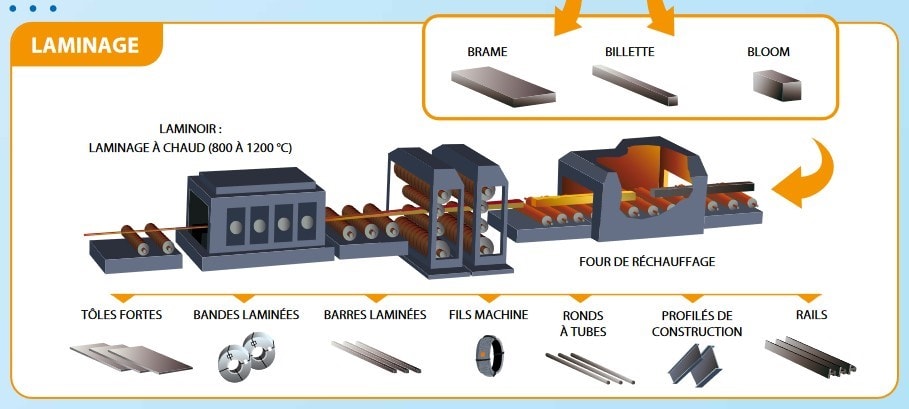

Le laminage

Le laminage est l’étape finale qui permet de concevoir le produit fini. Cette opération peut se réaliser à chaud ou à froid. À chaud, l’acier subit moins de traitements et coûte aussi moins cher. À froid, il est de meilleure qualité et plus résistant.

Le laminage à chaud s’effectue à une température comprise entre 800 et 1 200 °C. Ce procédé permet de créer les « produits longs » utilisés principalement pour de la construction métallique ou pour l’industrie mécanique.

Le laminage à froid se fait après refroidissement de l’acier et se travaille à température ambiante. Cette méthode permet une meilleure finition, avec une esthétique améliorée. Les produits sont également plus minces. D’autres opérations de traitement de l’acier pourront se rajouter selon les besoins (tournage, meulage, polissage, etc.). Le laminage à froid est plus consommateur en énergie et en eau que le laminage à chaud.

Exemples de produits finis selon la méthode de laminage :

- Laminage à chaud : Bobines d’épaisseur de 1 à 25 mm ; Plaques métalliques ; Poutrelles ; Rails ; Ronds à béton ; Fil machineb ; Rondelles Bouteille de gaz.

- Laminage à froid : Bobines fines (jusqu’à 0,1 millimètre d’épaisseur) ; Bandes métalliques ; Tôles fines ; Fer noir ; Aciers plats au carbone Aciers inoxydables.

La fabrication des sous-produits en acier

Le processus de fabrication et transformation de l’acier diffère selon la teneur en carbone du sous-produit. Toutes les procédures de traitement de l’acier nécessitent que celui-ci soit chauffé pour renforcer sa résistance et devenir plus malléable.

Cas des aciers à faible teneur en carbone

Les aciers « cémentés » appelés également « aciers à faible teneur en carbone » nécessitent un traitement thermique à 800 °C. Le processus est assez long et consommateur en énergie. En effet, même après refroidissement dans de l’eau ou de l’huile, l’acier devra être réchauffé à une température, certes plus faible (160 °C).

Cas des aciers à teneur moyenne en carbone

Les aciers à teneur moyenne en carbone peuvent être fabriqués de différentes manières :

- La trempe à la flamme, avec le recours au chalumeau ou à un brûleur.

- La trempe par induction, les pièces de métal sont réchauffées par des ondes électromagnétiques à haute fréquence (> 50 000 hertz).

- La tempe par laser, l’échauffement de l’acier est réalisé par l’intermédiaire d’un faisceau lumineux.

Cas des aciers à haute teneur en carbone

Les aciers à haute teneur en carbone appelés également « aciers trempés à cœur » sont chauffés très fortement et refroidis très rapidement. Cela s’accompagne parfois de plusieurs cycles de réchauffement à basse température (« le revenu »). Ainsi, le métal devient très dur et indéformable.

Cas des aciers faiblement alliés

Les aciers faiblement alliés sont mélangés à faible dose avec différents éléments métalliques, comme le nickel, le chrome, le molybdène, etc. Les métaux sont fondus ensemble, refroidis et parfois réchauffés plusieurs fois jusqu’à obtenir la dureté souhaitée.

Cas des aciers inoxydables

Les aciers inoxydables sont produits selon la même méthode que les aciers faiblement alliés. Toutefois, l’acier est additionné d’une forte dose de chrome (environ 10 %). Le chrome doit être manipulé avec prudence, car il est toxique et considéré comme cancérogène. Il ne doit en aucun cas être en contact avec les nappes phréatiques (quid de la « pollution historique des eaux souterraines » de la ville de Marseille, en février 2020).